❖ 本調査レポートに関するお問い合わせ ❖

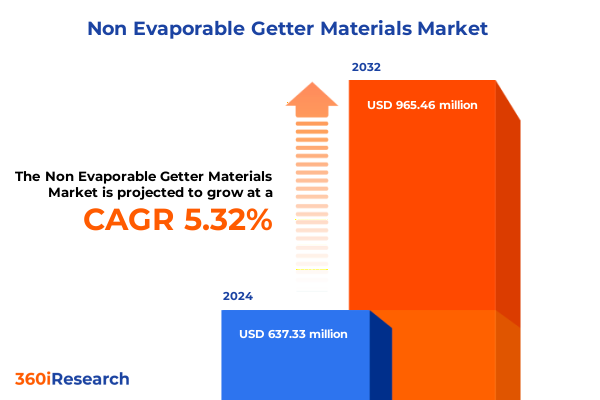

非蒸発性ゲッター材料市場は、2024年に6億3,733万米ドルと推定され、2025年には6億6,945万米ドルに達し、2032年までに年平均成長率(CAGR)5.32%で9億6,546万米ドルに成長すると予測されています。非蒸発性ゲッター材料は、半導体製造から医療画像システムに至るまで、幅広い先進技術において高真空および超高真空環境を維持するために不可欠な存在です。これらの特殊合金は、制御された熱プロセスによって活性化され、残留ガスを吸着することで、継続的な排気なしに真空の完全性を保つ機能を果たします。過去10年間、精密製造と分析機器の感度と規模が新たな高みに達するにつれて、ゲッターの役割は拡大してきました。密閉された空間内の微量汚染物質を除去する能力は、最適なデバイス性能と長寿命を保証し、製品品質と運用効率の両方を保護します。現代のゲッター材料は、酸素、窒素、水素などのガスに対する化学的親和性だけでなく、多様なシステムアーキテクチャに統合できるように調整された活性化プロファイルと機械的形態を示します。材料科学者とエンドユーザーのエンジニア間の協力によって推進される合金組成の継続的な進化は、次世代アプリケーションにおける厳格な純度要件を満たす機会を生み出しています。

市場の成長を牽引する主要な要因としては、材料科学の画期的な進歩と、新興技術からの需要の急増が挙げられます。特に半導体分野では、ノードが10ナノメートル以下に縮小し、ウェーハサイズが拡大する中で、最適化されたジルコニウム-コバルトおよびジルコニウム-鉄の配合がゲッター合金に組み込まれ、活性化温度を下げつつガス吸着能力を高めています。これにより、真空チャンバーはプロセス純度を損なうことなく迅速な排気時間を達成しています。同時に、再生可能エネルギーおよび太陽光発電技術は、ソーラーパネルのカプセル化や薄膜シリコン堆積に適した特殊ゲッターに対する新たな需要を生み出しています。これらのアプリケーションでは、パネルラミネーション中にシームレスに統合できるペレットおよび粉末形態が求められ、湿気侵入に対する長期的なバリア特性を保証します。さらに、宇宙探査および衛星通信における研究の進展は、低軌道の熱サイクルに耐えうる軽量ロッドゲッターの活用を促進しています。これらの発展は、画一的なソリューションから高度に専門化されたゲッタープロファイルへの移行を示しており、多様な産業の進化する要件を満たすために材料がどのように設計されるかにおいて極めて重要な変化を意味します。

また、2025年1月に米国で導入された関税政策も市場に大きな影響を与えています。輸入ジルコニウムベース材料に対する新たな関税措置は、ゲッター合金の基礎をなす要素であり、世界のサプライチェーンに即座に波及効果をもたらしました。外国からのジルコニウムアルミニウムおよびジルコニウムコバルト前駆体に依存する企業は、投入コストの増加に直面し、調達戦略の調整や下流パートナーとの価格交渉を余儀なくされています。輸入関税により材料価格が最大15%上昇したため、メーカーは現地での精製事業への投資を加速し、ジルコニウム含有量を減らした代替合金ブレンドの探索を進めています。同時に、従来の輸出国以外のサプライヤーネットワークを多様化する圧力も高まっています。短期的な影響としては、在庫水準の逼迫やリードタイムの変動が見られますが、中期的な結果としては、サプライチェーンの回復力強化が期待されています。企業は、リスクを軽減し安定した原料を確保するために、北米の鉱業および加工企業との合弁事業を形成し始めています。

市場のセグメンテーションを詳細に見ると、材料タイプ、アプリケーション、形態、エンドユーザー産業、および流通チャネル全体で明確な性能と採用の傾向が明らかになります。材料タイプでは、ジルコニウムアルミニウム合金は活性化エネルギーとガス吸収速度のバランスに優れ、ジルコニウムコバルト変種は真空断熱パネルに理想的な優れた水素吸収率を提供します。一方、ジルコニウム鉄合金は高温環境下で構造的完全性を維持し、宇宙ロケットシステムにとって主要な選択肢となっています。各合金組成は独自の運用上の制約に対処し、エンジニアが設計パラメータに最適なゲッターソリューションを選択する際の指針となります。アプリケーションを見ると、医療画像機器はX線管やMRIシステムで真空を維持するためにフォイルゲッターを頻繁に採用しており、半導体製造分野では化学気相成長(CVD)、イオン注入、物理気相成長(PVD)プロセスがそれぞれ、調整されたゲッター統合から恩恵を受けています。ソーラーパネルメーカーは、モジュール寿命を延ばすためにラミネーション中にペレットゲッターを組み込み、防衛分野の真空管メーカーは熱サイクル下での耐久性のためにロッド形態に依存しています。超薄型フォイルから精密に設計された粉末まで、形態は特定の活性化手順と機器チャンバー内の空間配分に合致し、システムアーキテクチャを損なうことなく互換性を確保します。エンドユーザー産業はセグメンテーションの重要性をさらに強調しています。航空宇宙および防衛アプリケーションは、極端な圧力差に耐えうるゲッターを優先し、エレクトロニクス企業はウェーハ製造環境向けのハイスループットソリューションを求めています。エネルギー分野の企業は、太陽光および水素貯蔵システムを強化するゲッターに焦点を当て、ヘルスケアプロバイダーはデバイスメンテナンスプロトコルにおける一貫性と安全性を要求しています。最後に、流通戦略は顧客プロファイルによって異なり、直接販売チャネルはオーダーメイドの合金カスタマイズと技術サポートを促進し、ディストリビューターは地理的範囲を拡大し、ジャストインタイム製造のニーズに対応するための在庫バッファリングを提供します。

地域的なダイナミクスも非蒸発性ゲッター材料の開発と展開の軌跡に強い影響を与えています。アメリカ大陸では、米国とカナダを中心とする堅固な半導体クラスターが、最先端のリソグラフィおよび堆積装置に合わせた高度なゲッター配合に対する着実な需要を牽引しています。北米の研究機関と民間企業との協力的なベンチャーは、イノベーションサイクルを加速させ、ジルコニウム前駆体の国内調達とゲッター部品の高度な製造を促進しています。対照的に、ヨーロッパ、中東、アフリカ(EMEA)地域は、成熟市場と新興ホットスポットが混在しています。ドイツと英国は、粒子物理学機器用に設計されたカスタムゲッターロッドとペレットに依存する主要な加速器研究施設を擁しています。同時に、中東の太陽光発電イニシアチブやアフリカの電気通信インフラプロジェクトは、過酷な環境条件下でのシステム寿命を確保するために特殊なゲッターソリューションの統合を開始しています。この地域の多面的な状況は、確立されたサプライヤーが地元の組立業者と提携し、多様な技術的および規制要件に対応するハイブリッドアプローチを推進しています。アジア太平洋地域は最もダイナミックな舞台であり、中国の太陽光発電能力と半導体ファブの絶え間ない拡大が、ゲッターに対する前例のない量的ニーズを生み出しています。日本は精密製造をリードし続け、厳密な純度基準を持つゲッター材料を必要とするマイクロPVDおよびイオン注入技術の限界を押し広げています。韓国のメモリおよびロジックチップメーカーも同様に、コバルト強化配合を改良するために合金開発者との緊密な協力に投資しています。これらの地域パターンは、各地域が異なる技術的優先事項、サプライチェーンインフラ、および政策環境に対処するため、地理的に調整された戦略の重要性を強調しています。

主要な業界プレイヤーは、ターゲットを絞った研究開発投資、戦略的提携、および選択的な合併を通じて、ゲッター材料市場を前進させています。ある著名な企業は、宇宙アプリケーション向けに最適化された次世代ジルコニウム-鉄複合材料に焦点を当てた専用の合金イノベーションセンターを設立しました。これは、主要な衛星メーカーとの最近の提携を補完し、低軌道要件に合わせたゲッターロッドの早期統合を保証しています。別の主要な競合他社は、グローバルな流通ネットワークを活用して、ソーラーパネルラミネーター向けのモジュラーペレットパッケージを導入し、主要な再生可能エネルギー企業との共同試験プロトコルによって裏付けられています。製造規模をサステナビリティ目標と連携させることで、このプレイヤーは複数のアジア太平洋市場で優先サプライヤーの地位を確保しています。また、別の組織は、自動化技術を通じて物理気相成長(PVD)ゲッターラインを強化し、厳格な純度基準を維持しながらサイクルタイムを短縮しています。小規模な専門企業の戦略的買収は、その材料ポートフォリオをさらに拡大し、活性化プロセスのクロスライセンスを可能にし、新製品の展開を加速させています。これらの主要企業は、技術的専門知識、顧客との協力、およびサプライチェーン統合の調整が競争優位性をどのように育むかを示しています。

非蒸発性ゲッター材料市場における機会を最大限に活用するためには、業界リーダーはいくつかの戦略的イニシアチブを優先すべきです。まず、先進研究機関との共同投資を通じて合金開発プログラムを加速させることで、活性化エネルギーを低減しガス吸収プロファイルを強化する画期的な組成が生まれるでしょう。シミュレーションツールとハイスループット実験を統合することで、企業はイノベーションサイクルを短縮し、有望な候補を迅速に反復することができます。さらに、国内のジルコニウム精製業者との提携を確立し、代替合金元素を探索することでサプライチェーンを多様化することは、関税変動や地政学的不確実性に関連するリスクを軽減します。企業はまた、エンドユーザー機器メーカーと協力してゲッターの形態と活性化プロトコルを共同設計し、システムレベルでのシームレスな統合と性能検証を確実にすべきです。カスタム粉末形状のための積層造形や自動品質管理システムなどのデジタル製造技術を採用することは、厳格な純度基準を維持しながら運用効率を高めます。加えて、ライフサイクルアセスメントと循環型経済の原則を組み込むことは、顧客の持続可能性要件に訴求し、競争の激しい市場での差別化を生み出します。最後に、規制機関や業界団体との積極的な関与は、ゲッターの活性化と取り扱いに関する有利な基準を形成し、よりスムーズな市場参入と幅広いアプリケーションの可能性を可能にします。

以下に、ご指定のTOCの日本語訳と詳細な階層構造を構築しました。

—

## 目次

1. 序文

2. 市場セグメンテーションと対象範囲

3. 調査対象期間

4. 通貨

5. 言語

6. ステークホルダー

7. 調査方法

8. エグゼクティブサマリー

9. 市場概要

10. 市場インサイト

10.1. 半導体真空プロセス装置における先進NEGコーティングの需要増加

10.2. 滅菌管理強化のための医療機器パッケージへのNEG材料の統合

10.3. コンパクトな真空断熱パネル向け低温活性化NEG合金の開発

10.4. 水素燃料電池貯蔵システムにおけるチタン-ジルコニウム-バナジウムゲッターの採用

10.5. 高容量粒子加速器向けナノ構造NEG粉末の生産拡大

10.6. 衛星真空安定化のためのゲッターサプライヤーと航空宇宙OEM間の協力

10.7. 均一な薄膜NEG層のためのAI最適化成膜プロセスの実装

11. 2025年の米国関税の累積的影響

12. 2025年の人工知能の累積的影響

13. 非蒸発性ゲッター材料市場、材料タイプ別

13.1. チタン系合金

1

………… (以下省略)

❖ 本調査レポートに関するお問い合わせ ❖

真空技術における非蒸発性ゲッター材料(Non-Evaporable Getter, NEG)は、残留ガスを吸着し、高真空および超高真空(UHV)環境を維持するために不可欠な機能性材料である。従来の蒸発型ゲッターが材料を蒸発させて新鮮な吸着面を形成するのに対し、NEGはその名の通り蒸発させることなく、固体状態でガスを捕捉する。これは、クリーンな真空環境が求められる半導体製造、粒子加速器、電子顕微鏡、フラットパネルディスプレイなど、多くの先端技術分野において極めて重要な役割を担っている。

NEGの機能発現には、まず「活性化」と呼ばれる熱処理が不可欠である。このプロセスでは、通常300℃から900℃程度の温度で加熱することにより、材料表面に形成された酸化物層や吸着ガスが材料内部に拡散・溶解し、清浄で活性な金属表面が露出する。活性化された表面は、水素、一酸化炭素、二酸化炭素、窒素、酸素、水蒸気などの活性ガス分子と化学的に結合(化学吸着)し、安定した化合物として取り込む。この吸着は物理吸着とは異なり、比較的強い結合力を持つため、一度捕捉されたガスは容易に再放出されないという特長がある。

NEGの最も重要なメカニズムは、吸着したガスが表面だけでなく、材料内部へも拡散していく点にある。これにより、表面の吸着サイトが再生され、継続的にガスを吸着する能力が維持される。この内部拡散メカニズムが、NEGが長期間にわたって高い排気速度を保つことを可能にしている。主要なNEG材料としては、チタン、ジルコニウム、バナジウム、ニオブ、タンタルなどの遷移金属や、それらの合金が用いられる。例えば、ジルコニウム-バナジウム-鉄合金(St707)やジルコニウム-アルミニウム合金(St101)などが広く知られており、それぞれ異なるガス種に対する吸着特性や活性化温度を持つ。

NEG材料は、その用途に応じて様々な形態で利用される。真空チャンバーの内壁に薄膜としてコーティングされることで、チャンバー全体の排気速度を向上させ、特に水素ガスに対して高い効果を発揮する。また、専用のNEGポンプとして、ストリップ状やペレット状の材料が用いられ、独立した排気装置として機能する。これらの材料は、半導体製造装置のロードロックチャンバー、粒子加速器のビームライン、電子顕微鏡の試料室、X線管、フラットパネルディスプレイの製造プロセス、MEMSデバイス、真空断熱材など、極めて高い真空度が要求される分野で幅広く活用されている。

NEGの最大の利点は、蒸発型ゲッターのような粒子汚染のリスクがなく、極めてクリーンな真空環境を提供できることである。さらに、高い排気速度、長寿命、そして複数回の活性化による再利用可能性も大きな魅力である。しかし、希ガスやメタンのような不活性ガスに対する吸着能力は限定的であり、これらのガスを排気するためには、イオンポンプやターボ分子ポンプなど他の排気手段との併用が一般的である。また、機能発現のために活性化のための熱処理が必要である点も、システム設計において考慮すべき要素となる。

非蒸発性ゲッター材料は、現代の高度な真空技術を支える基盤材料であり、その独自の吸着・拡散メカニズムによって、クリーンかつ安定した真空環境の実現に不可欠な存在となっている。今後も、より低温での活性化、あるいは不活性ガスへの対応能力の向上など、さらなる性能向上が期待されており、その応用範囲は一層拡大していくであろう。

[調査レポートPICK UP]

- バイオ農薬市場:製品タイプ別、エンドユーザー別、地域別、グローバル産業分析、規模、シェア、成長、動向、予測、2025年~2032年

- クラウドベース創薬プラットフォーム市場:製品タイプ別、エンドユーザー別、地域別、グローバル産業分析、規模、シェア、成長、動向、予測、2025年~2032年

- 香水原料化学品市場:製品タイプ別、エンドユーザー別、地域別、グローバル産業分析、規模、シェア、成長、動向、予測(2025年~2032年)

- 積層パネルの世界市場2025年-2031年:市場規模は年平均4.9%成長する見通し

- 難燃性ビニルエステル樹脂の世界市場2025年-2031年:市場規模は年平均7.6%成長する見通し

- 水産養殖用自家製ワクチン市場:製品タイプ別、エンドユーザー別、地域別、グローバル産業分析、規模、シェア、成長、動向、予測、2025年~2032年

- ケーブル&コネクタ市場:製品タイプ別、エンドユーザー別、地域別、グローバル産業分析、規模、シェア、成長、動向、予測、2025年~2032年

- 高純度石英(HPQ)市場:製品タイプ別、エンドユーザー別、地域別、グローバル産業分析、規模、シェア、成長、動向、予測、2025年~2032年

- 補聴器市場:製品タイプ別、エンドユーザー別、地域別、グローバル産業分析、規模、シェア、成長、動向、予測、2025年~2032年

- 迅速インフルエンザ診断検査(RIDT)市場:製品タイプ別、エンドユーザー別、地域別、グローバル産業分析、規模、シェア、成長、動向、予測(2025年~2032年)